Analyse van het fabricageproces van de behuizing van een biomassaketel

| Productnaam: | Analyse van het fabricageproces van de behuizing van een biomassaketel |

| Trefwoorden: | Biomassaketel, fabricagetechnologie behuizing, machinale bewerking, nauwkeurig snijden, vormgevingsproces |

| Industrie: | Mechanisch en elektrisch - Ketelindustrie |

| Ambachten: | bewerking - CNC frezen of frezen |

| Materiaal: | koolstofstaal |

Verwerkende fabrikanten

- Er zijn 57 fabrikanten die soortgelijke producten leveren

- Er zijn 190 fabrikanten die deze verwerkingstechnologie leveren

- Er zijn 95 fabrikanten die deze materiaalverwerkingsservice bieden

- Er zijn 133 fabrikanten die verwerkingsdiensten in deze industrie leveren

Productdetails

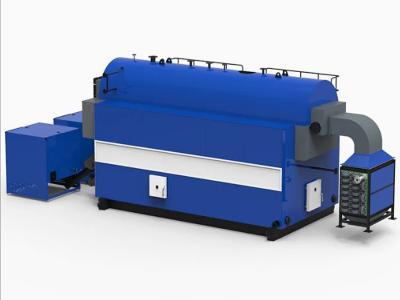

De behuizing van een biomassaketel is een cruciaal onderdeel dat hoge temperaturen en hoge druk moet weerstaan. De fabricagenauwkeurigheid en betrouwbaarheid hebben een directe invloed op de energie-efficiëntie en veiligheid van de ketel. Hieronder analyseren we de belangrijkste technische aspecten vanuit het perspectief van machinale bewerking om de industrie te helpen het productieproces te optimaliseren.

I. Nauwkeurig snijden en vormgevingsproces

Laser- of CNC-plasmasnijden wordt gebruikt om platen zoals Q245R ketelstaal en 316L roestvrij staal met hoge precisie te snijden, waarbij de maatvoeringstolerantie wordt gecontroleerd tot ≤±0,5 mm om de daaropvolgende assemblageprecisie te garanderen. CNC-kantpersen worden gebruikt om boogvormige / rechthoekige buigingen te voltooien, in combinatie met matrijsstempelen om verstevigingsribben, kijkgaatjes en andere structuren te produceren, waardoor de stijfheid en functionaliteit van de behuizing worden verbeterd.

II. Lasproces en waarborging van de dichtheid

De behuizing wordt samengevoegd met behulp van volledig automatisch argonbooglassen of ondergedompeld booglassen. Voor dikke platen (≥10 mm) wordt meerlaags lassen toegepast. Voorverwarming van 150-200℃ voor het lassen en RT-röntgenonderzoek na het lassen zorgen ervoor dat de lasnaad vrij is van porositeit en scheuren. De luchtdichtheidstest is 1,5 keer de werkdruk om het risico op rookgaslekkage te voorkomen.

III. Nauwkeurige machinale bewerking en oppervlaktebehandeling

Kritieke onderdelen zoals flensafdichtingsvlakken en pijpverbindingen worden nauwkeurig bewerkt met behulp van CNC-draaibanken / freesmachines. De oppervlakteruwheid wordt gecontroleerd tot Ra1.6μm of minder om de montageprecisie van de onderdelen te garanderen. Ten slotte wordt zandstralen gebruikt om roest te verwijderen, gevolgd door een hittebestendige coating (zoals een aluminium-siliciumcoating), die temperaturen tot 600℃ of hoger kan weerstaan, waardoor de corrosie- en oxidatiebestendigheid van de behuizing aanzienlijk wordt verbeterd.

IV. Kernpunten van kwaliteitscontrole

- Maatnauwkeurigheid: Gebruik een coördinatenmeetmachine om de afstand tussen de belangrijkste gaten (afwijking ≤±0,3 mm) en de rondheid (≤0,1% D) te controleren;

- Mechanische eigenschappen: Voer steekproefsgewijs trek- / buigproeven uit. De lasnaadsterkte moet ≥ 85% van het basismateriaal zijn;

- Betrouwbaarheidstest: Simuleer de werkomstandigheden van biomassaverbranding om een hittebestendige druktest uit te voeren om de stabiliteit van de behuizing op lange termijn te verifiëren.

De fabricage van de behuizing van een biomassaketel vereist zowel hittebestendigheid, corrosiebestendigheid als structurele sterkte. Door gebruik te maken van CNC- en geautomatiseerde machinale bewerkingsprocessen kan de productie-efficiëntie en productkwaliteit effectief worden verbeterd, waardoor een solide basis wordt gelegd voor de efficiënte werking van schone energieapparatuur.

Vergelijkbare producten

Meer

Analyse van het bewerkingsproces van koolstofstalen vaste ankerplaten

- Ambachten : bewerking - CNC frezen of frezen

- Materiaal : koolstofstaal

Innovatieve skivingtechnologie: Doorbreken van de bottleneck van warmteafvoertechnologie met hoge dichtheid

- Ambachten : Oppervlaktebehandeling - ander

- Materiaal : gelegeerd staal

Welke bewerkingsprocessen worden gebruikt voor de behuizing van een axiaalventilator?

- Ambachten : plaatwerk - lassen

- Materiaal : koolstofstaal

Maatwerk fabricage van gelaste S355JR H-profielen voor bouwprojecten

- Ambachten : plaatwerk - lassen

- Materiaal : koolstofstaal

Gecombineerde draai-freesbewerking en foutdetectie van dikwandige flenzen

- Ambachten : bewerking - Draaien en frezen

- Materiaal : gelegeerd staal

Breekwand kegelbreker

- Ambachten : -

- Materiaal :

Precisiebewerking van U-staalprofielen voor bouwtoepassingen

- Ambachten : stempelen - Gewone stempeling

- Materiaal : Aluminium

Boorstabilisatoren toegepast in olieboorplatforms

- Ambachten : bewerking - Vijfassige bewerking

- Materiaal : gelegeerd staal

Meer producten

Meer

Analyse van het bewerkingsproces van koolstofstalen vaste ankerplaten

- Ambachten : bewerking - CNC frezen of frezen

- Materiaal : koolstofstaal

Innovatieve skivingtechnologie: Doorbreken van de bottleneck van warmteafvoertechnologie met hoge dichtheid

- Ambachten : Oppervlaktebehandeling - ander

- Materiaal : gelegeerd staal

Welke bewerkingsprocessen worden gebruikt voor de behuizing van een axiaalventilator?

- Ambachten : plaatwerk - lassen

- Materiaal : koolstofstaal

Maatwerk fabricage van gelaste S355JR H-profielen voor bouwprojecten

- Ambachten : plaatwerk - lassen

- Materiaal : koolstofstaal

Gecombineerde draai-freesbewerking en foutdetectie van dikwandige flenzen

- Ambachten : bewerking - Draaien en frezen

- Materiaal : gelegeerd staal

Breekwand kegelbreker

- Ambachten : -

- Materiaal :

Precisiebewerking van U-staalprofielen voor bouwtoepassingen

- Ambachten : stempelen - Gewone stempeling

- Materiaal : Aluminium

Boorstabilisatoren toegepast in olieboorplatforms

- Ambachten : bewerking - Vijfassige bewerking

- Materiaal : gelegeerd staal